- +86-18968090288

- [email protected]

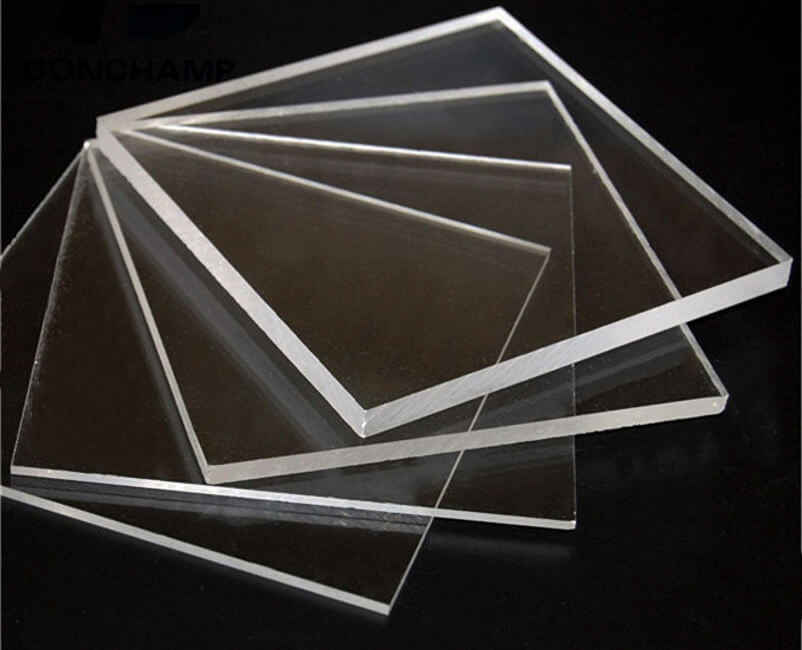

- Nhà sản xuất tấm acrylic bán buôn

Trong quá trình sản xuất rõ ràng các tấm acrylic , Đảm bảo tính đồng nhất độ dày và độ mịn bề mặt là các mục tiêu kiểm soát chất lượng chính. Hai đặc điểm này ảnh hưởng trực tiếp đến các tính chất quang học, tính chất cơ học và hiệu ứng ứng dụng cuối cùng của các tấm acrylic. Sau đây là các công nghệ sản xuất cụ thể và các biện pháp kiểm soát chất lượng:

Kiểm soát độ đồng nhất độ dày

Lựa chọn và tỷ lệ nguyên liệu thô

Sử dụng monome methyl methacrylate (MMA) chất lượng cao làm nguyên liệu thô để đảm bảo tính nhất quán và tính ổn định của phản ứng trùng hợp.

Thêm một lượng thích hợp các tác nhân liên kết ngang, người khởi xướng và các chất phụ gia khác để tối ưu hóa tính chất lưu động và bảo dưỡng của vật liệu.

Lựa chọn quy trình sản xuất

Phương pháp đúc

Phương pháp đúc có thể kiểm soát tính đồng nhất độ dày tốt hơn bằng cách tiêm monome chất lỏng vào khuôn để trùng hợp.

Độ chính xác của thiết kế và sản xuất của khuôn là rất quan trọng, và khoảng cách khuôn cần phải được kiểm soát nghiêm ngặt để đảm bảo độ dày tấm phù hợp.

Trong quá trình trùng hợp, hệ thống sưởi nhiệt độ không đổi (như bể nước hoặc tuần hoàn không khí nóng) được sử dụng để đảm bảo phân bố nhiệt độ đồng đều để tránh độ lệch độ dày do quá nóng hoặc làm mát không đều cục bộ.

Phương pháp đùn

Phương pháp đùn phù hợp để sản xuất quy mô lớn bằng cách đùn vật liệu acrylic nóng chảy thông qua một ốc vít.

Sử dụng hệ thống thiết kế và điều khiển đầu chết có độ chính xác cao để đảm bảo tốc độ dòng chảy ổn định và áp suất của vật liệu nóng chảy.

Cài đặt thiết bị phát hiện độ dày trực tuyến (như đồng hồ đo độ dày laser) để theo dõi độ dày của tấm trong thời gian thực và thực hiện các điều chỉnh tự động.

Quá trình làm mát và hóa rắn

Tốc độ làm mát có ảnh hưởng quan trọng đến tính đồng nhất độ dày. Làm mát không đồng đều có thể dẫn đến sự phân bố không đồng đều của căng thẳng bên trong, có thể gây ra sự thay đổi độ dày.

Trong phương pháp đúc, một quá trình làm mát chậm và đồng đều (như làm mát phân đoạn) có thể làm giảm căng thẳng bên trong.

Trong phương pháp đùn, sử dụng các con lăn làm mát hoặc bể nước làm mát và đảm bảo rằng nhiệt độ và tốc độ dòng chảy của môi trường làm mát là nhất quán.

Giám sát trực tuyến và kiểm soát phản hồi

Lắp đặt các dụng cụ đo độ dày độ chính xác cao (như đồng hồ đo độ dày siêu âm hoặc đồng hồ đo độ dày hồng ngoại) để theo dõi độ dày của tấm trong thời gian thực trong quá trình sản xuất.

Phản hồi dữ liệu đo lường đến hệ thống điều khiển để tự động điều chỉnh khoảng cách chết hoặc các tham số đùn để đảm bảo độ lệch độ dày nằm trong phạm vi cho phép (thường là 0,1mm hoặc ít hơn).

Kiểm soát độ mịn bề mặt

Độ chính xác của khuôn và thiết bị

Phương pháp đúc

Bề mặt khuôn phải được đánh bóng với độ chính xác cao để đạt được hiệu ứng gương (giá trị RA thường nhỏ hơn 0,05μm). Sử dụng các vật liệu khuôn chất lượng cao (như thép không gỉ hoặc khuôn mạ crôm) để ngăn ngừa hao mòn bề mặt hoặc ăn mòn.

Phương pháp đùn

Bề mặt đầu ra của đầu khuôn đùn cần được đánh bóng cao để đảm bảo rằng vật liệu nóng chảy chảy ra mà không bị trầy xước hoặc kết cấu.

Bề mặt của con lăn làm mát cũng cần được đánh bóng chính xác và được làm sạch thường xuyên để ngăn chặn các tạp chất tuân thủ.

Tính lưu động của vật liệu nóng chảy

Đảm bảo rằng vật liệu acrylic nóng chảy có tính lưu động tốt để tránh độ nhám bề mặt do độ nhớt quá mức.

Trong phương pháp đùn, tối ưu hóa thiết kế vít và nhiệt độ sưởi ấm để dẻo hoàn toàn và phân phối đều vật liệu.

Quá trình làm mát và đúc

Quá trình làm mát là rất quan trọng đối với độ mịn bề mặt. Nếu tốc độ làm mát quá nhanh, nó có thể gây ra gợn sóng hoặc vết căng thẳng trên bề mặt.

Trong phương pháp đùn, sử dụng hệ thống làm mát nhiều giai đoạn (như làm mát không khí làm mát) để giảm dần nhiệt độ để tránh các khuyết tật bề mặt do làm mát nhanh.

Trong phương pháp đúc, đảm bảo tính đồng nhất của bề mặt khuôn tiếp xúc với vật liệu để tránh bong bóng hoặc tạp chất ảnh hưởng đến chất lượng bề mặt.

Quá trình xử lý hậu kỳ

Đánh bóng tấm acrylic đã hoàn thành (như đánh bóng ngọn lửa hoặc đánh bóng cơ học) để cải thiện hơn nữa độ mịn bề mặt.

Sử dụng lớp phủ chống tĩnh điện hoặc lớp phủ chống trầy xước để giảm thiệt hại bề mặt trong quá trình vận chuyển và sử dụng.

Các biện pháp kiểm soát chất lượng

Thử nghiệm nguyên liệu thô

Tiến hành thử nghiệm toàn diện các nguyên liệu thô trước khi sản xuất, bao gồm độ tinh khiết, độ nhớt và phân phối trọng lượng phân tử, để đảm bảo hiệu suất vật liệu ổn định.

Tối ưu hóa tham số quá trình

Phát triển một bảng tham số quy trình chi tiết, bao gồm nhiệt độ, áp suất, tốc độ làm mát, v.v., và thực hiện nghiêm ngặt nó.

Thường xuyên hiệu chỉnh thiết bị sản xuất (như khuôn, máy đùn, hệ thống làm mát) để đảm bảo độ chính xác hoạt động của chúng.

Thử nghiệm thành phẩm

Sử dụng thiết bị đo độ chính xác cao (như máy đo ba tọa độ, máy đo độ nhám bề mặt) để lấy mẫu và thử nghiệm các sản phẩm hoàn chỉnh.

Kiểm tra xem các thuộc tính quang học (như truyền và khói mù) có đáp ứng các tiêu chuẩn và đảm bảo rằng độ mịn bề mặt đáp ứng các yêu cầu hay không.

Bằng cách áp dụng các công nghệ sản xuất nâng cao (như đúc hoặc đùn), khuôn và thiết bị chính xác cao, và các quy trình giám sát trực tuyến và xử lý trực tuyến nghiêm ngặt, chất lượng và tính nhất quán của sản phẩm có thể được cải thiện một cách hiệu quả. Các biện pháp này không chỉ có thể đáp ứng nhu cầu của các kịch bản ứng dụng cao cấp, mà còn cải thiện hiệu quả sản xuất và sự hài lòng của khách hàng.